Studiebesök på Liros

Löpande rigg har alltid varit intressant, men med nya båtar och segel så blir det ännu viktigare att man väljer rätt. Det blir väl allt vanligare att man ser till “hela paketet”, dvs att segel, rigg, fall och avlastare måste fungera bra tillsammans.

Som med mycket annat har man haft hyfsad koll, utan att egentligen sätta sig in i vad som ligger bakom siffrorna i katalogen.

Därför var det intressant att få följa med ner till Liros i Tyskland för att dels titta på deras produktion, men även testa linor i deras labb. Med på resan var Johnny Källman från Liros Scandinavia samt Per och Knotan från Benns. Så ett hyfsat rutinerat gäng med både intresse för, och koll på, tågvirke.

Det är fascinerande hur många olika råvaror man använder. Förutom polyester och Dyneema, som är vanligast i de linor vi använder, så är det Vectran, Twaron, Technora, Zylon och annat spännande. Jag skall försöka reda ut begreppen i en separat artikel.

Sedan är det Z- eller S-flätade garn paras ihop för att få linor som håller sig raka. Totalt kanske det finns >100 olika grundkomponenter man kan bygga en lina av.

Fortfarande gör man mycket treslaget och flätade förtöjningslinor i sin gamla fabrik. En bit över hälften av produktionen är till kunder inom den marina sektorn.

Liros har funnits i 157 år, och drivs nu av 5:e generationen Rosenberger. Man har precis tagit sin helt nya fabrik i Berg i bruk, och allt var väl inte 100% i gång ännu.

Säljavdelningen i nya fräsha lokaler. Jag klarade mig från att dras in i den SAP-uppgradering som höll på när vi var där.

Sven Rosenberger, 5:e generationens repslagare, och Johnny från Liros Scandinavia.

Mycket fräscht i den nya fabriken, men ganska hög ljudvolym. Det är mycket mekanik som inte går att bygga in.

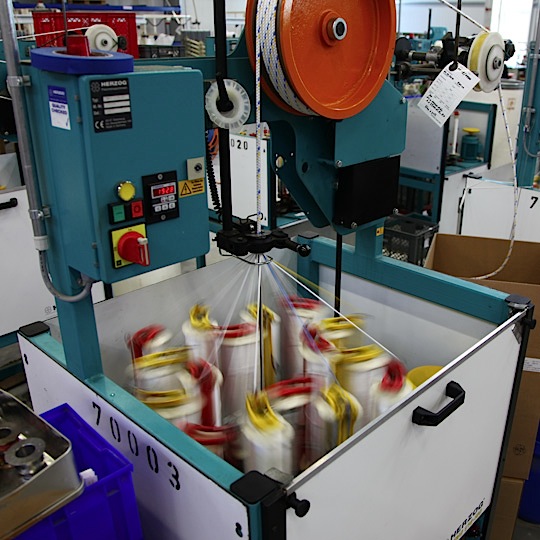

Här görs Liros Porto, en 20 flätad förtöjningslina som många kanske känner igen?

Kärnan kommer upp i mitten, och runt denna flätas höljet. Normalt är kärnan 8- eller 12-flätad men kan också bestå av parallella fibrer. Höljen är typiskt 16-, 24- eller 32-flätade.

Garnet till höljet kommer från ett antal spolar som flyttas runt varandra. Och det går mycket fortare än vad jag trodde.

Det finns ett antal maskiner för mindre dimensioner och små serier…

…upp till riktigt stora pjäser som kör ut 6.000 meter lina i ett stycke. Här någon form av 24-flätad lina.

Förutom att välja rätt kombination av fibrer och flätning så ligger en stor del av hemligheten i hur dessa behandlas med värme, coating och sträckning i samband med detta. Jag försökte tränga in i hemligheterna med coating, men här var man mycket hemlighetsfulla.

Knotan, Sven & Johnny.

Liros har också en stor avdelning där man splitsar linor och paketerar färdiga produkter. Detta verkar bli vanligare och vanligare, även om fortfarande mycket går i väg i stora kartonger och på rulle.

Och några rullar hamnar ju alltid på lager… med alla specialvarianter man gör för olika kunder blir det kanske 3-4000 olika produkter varje år.

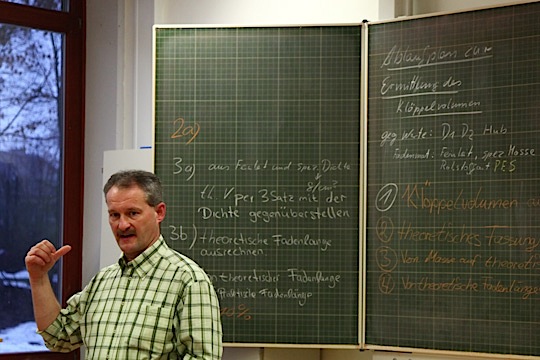

Vi var också en vända på textilskolan i Münchberg som låg 20 minuter från fabriken. Där utbildar man varje år 10 talet repslagare som lär sig allt från teorin bakom bakom, och dimensionering av, linor till praktisk repslagning, flätning, splitsning och annat.

En 12-veckorskurs på skolan kombineras med en lång praktik på företag. Det visar sig att alla elever får jobb direkt efter utbildningen. Kul!

Vad tog jag då med mig hem?

- Komplexiteten var mycket större än vad jag trodde. Fast så är det väl oftast med tillverkning.

- Det blir alltid en kompromiss mellan töjning, styrka, slitstyrka, hanterbarhet och annat. Ingen lina kan göra allt, det är väl därför vi har så många varianter.

- Det skiljer mycket mellan linor som ser väldigt lika ut. Mer om detta i nästa artikel som handlar om de tester vi gjorde i Liros testlabb.

Jan 24, 2011 @ 09:03

Like!

Jan 24, 2011 @ 22:56

Intressant

Jan 25, 2011 @ 03:23

Mycket intressant reportage!

Feb 19, 2016 @ 14:39

Back in black:

http://www.mynewsdesk.com/se/liros-skandinavia-ab/pressreleases/aentligen-haer-riktigt-svart-dyneema-r-1308200